La empresa que desarrolló este proyecto produce equipos de refrigeración en dos complejos industriales. El proyecto «Calidad en el origen» consiste en un esfuerzo por mejorar la calidad de las operaciones para minimizar el coste de la no calidad. Para reducir la producción de defectos y su impacto en la cadena de valor, se creó una matriz de calidad autónoma, rutinas de resolución de problemas y reuniones de seguimiento. Como resultado, se redujo el tiempo de retrabajo y el coste de las piezas no conformes en ambas instalaciones.

La empresa

La empresa en la que se ha desarrollado este proyecto se dedica a producir equipos de refrigeración para la hostelería y la restauración. Es un líder internacional en el sector de la refrigeración profesional, con una producción anual de 25.000 unidades y unos 200 colaboradores.

Las dos plantas garantizan la producción de armarios, mostradores y kits refrigerados en acero inoxidable, así como cámaras frigoríficas, minicámaras y refrigeradores para bebidas.

El desafío

El sistema de producción de la empresa inició el camino de la mejora continua en 2012, con la implementación de las metodologías KAIZEN™ mediante su sistema de gestión “SISPROM”.

En septiembre de 2014 se decidió enfocar en uno de los pilares de la mejora continua: la calidad. La situación inicial era la siguiente:

- Elevadas tasas de retrabajo y elevados costes de reparación en el cliente

- Metodologías de autocontrol insuficientes a lo largo de la cadena de valor

- Mandos intermedios y operadores con el paradigma de que «la calidad se controla al final» y no «la calidad se garantiza a lo largo del proceso»

- La mejora de la calidad no se incluyó en el ámbito de las actividades de KAIZEN™

Así nació el proyecto Calidad en el origen con el objetivo de detectar oportunidades de mejora en el origen de los defectos, permitiendo su resolución lo antes posible en la cadena de valor y la creación de medios para no hacer y no transmitir los defectos.

Los objetivos definidos para el proyecto fueron:

- Reducir el tiempo de retrabajo por equipo en un 50%

- Reducir en un 30% el coste de las piezas no conformes producidas internamente

- Implementar una cultura de mejora continua y de excelencia operativa en términos de calidad.

El enfoque

El proyecto de Calidad en el origen fue implementado en 3 etapas:

-

- Crear un sistema para controlar y detectar el origen de las no conformidades utilizando la matriz de calidad autónoma. Con este objetivo, se siguió un conjunto de siete pasos 1) seleccionar las estaciones del flujo de valor, 2) recodificar los problemas de calidad, 3) elaborar hojas de registro, 4) establecer la frecuencia de actualización de la matriz, 5) definir las responsabilidades de la recopilación de datos y del relleno de la matriz, 6) identificar los medios de calidad autónoma existentes, y 7) establecer la Matriz en el lugar definido.

Evolución de la matriz de calidad autónoma: del modelo a la versión lanzada

-

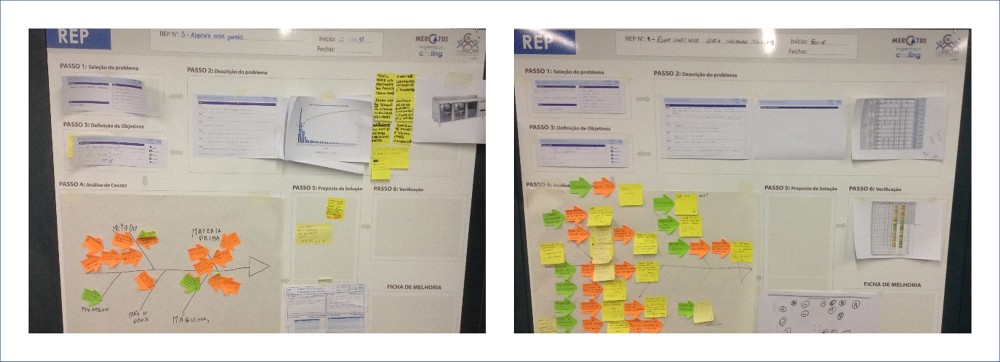

- Desarrollar las competencias de los supervisores y líderes de equipo en herramientas de resolución de problemas. Se estableció un plan de formación para supervisores y líderes de equipo en dos herramientas de resolución de problemas: 3C para la solución rápida y eficaz de problemas sencillos por parte de los equipos naturales de Producción, Calidad, Proceso y Producto, y las REP para la resolución estructurada de problemas más complejos y repetitivos utilizando un equipo multidisciplinar. Durante los 6 meses que duró el proyecto, se concluyeron 75 3C y 5 REP, como por ejemplo: a) el polvo generado en la prensa perforadora, b) la falta de cajas, c) las aberturas internas entre los paneles, y d) el exceso de poliuretano en los laterales.

Cuadros de resolución estructurada de problemas (REPs) en curso

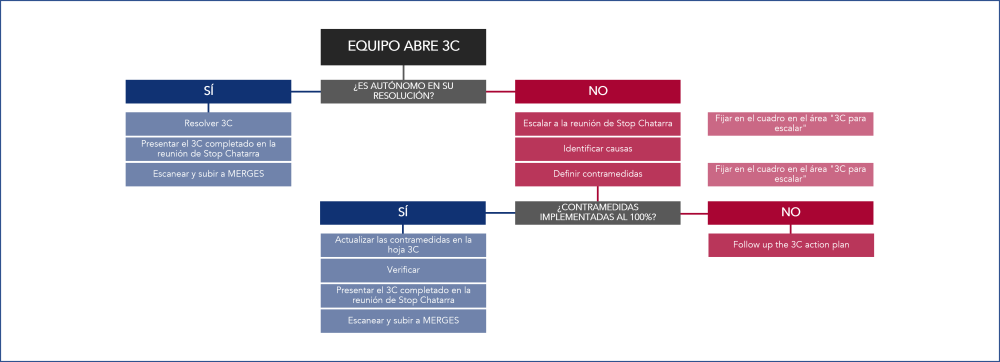

Estándar con árbol de decisiones para la gestión de 3C

-

- Implementar un sistema de Stop Chatarra que permita mantener las actividades de mejora de la calidad. Se creó una reunión semanal dinámica entre los principales participantes de la cadena de valor llamada Stop Chatarra con el objetivo de analizar las principales no conformidades de la semana en términos de coste de las piezas y tasa de retrabajo y definir contramedidas que puedan ser medios de calidad autónoma o candidatos a REP. También se presenta un informe de situación de las 3C en desarrollo.

Reunión Stop Chatarra

Resultados

Al principio de este proyecto, el tiempo total de retrabajo era de aproximadamente 4 minutos por componente, que disminuyó gradualmente a lo largo del proyecto, estabilizándose en 1,5 minutos.

Respecto al coste de las piezas no conformes, este valor presentó una reducción del 30%; sin embargo, se estima que la mejora real fue mucho mayor porque el registro de las piezas empezó a hacerse con más precisión debido a la concienciación de los colaboradores por la calidad.

#industria de ensamblaje #calidad

Ver más sobre Industrias de ensamblaje

Encuentra más información sobre transformación en este sector

Ver más sobre Calidad

Encuentra más información sobre cómo mejorar esta área de negocio