El Desafío

Problema

• Baja productividad de los equipos de almacén

• Ocupación ineficiente de los espacios de almacenamiento

• Líneas sin expedir o errores de picking

• No hay espacio para absorber nuevos SKUs en el almacén

Causas raíz

• Poca gestión visual para soportar el flujo de material

• Espacios de almacenamiento no ajustados a las necesidades especificas de las piezas

• Poca planificación de las actividades del equipo

Soluciones

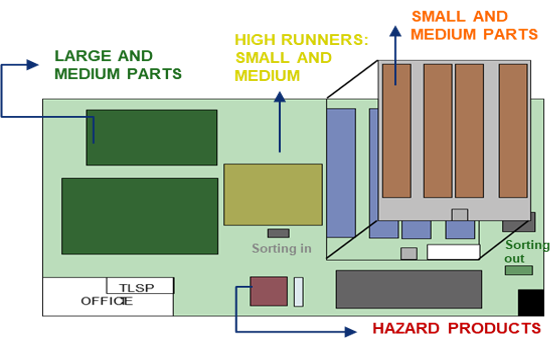

• Separación de las piezas en la llegada según el volumen y espacio de almacenamiento: piezas pequeñas en estanterías dinámicas, piezas medianas en carros y piezas grandes en pallets

• Cross docking para piezas a expedir al día siguiente

• Ruta de Mizusumashi para mover los carros de almacenamiento, estanterías y paletas hacia su futura zona/ pasillo de almacenamiento

• Espacios personalizados de almacenamiento para cada pieza: solo aplicable a piezas con gran densidad en el almacén

• Planificación y equilibrado de la carga de trabajo a través de KAIZEN™ Diario y caja de nivelación

Resultados

El proyecto tuvo un periodo de retorno de 3 meses con ahorros anuales superando los 207k €.

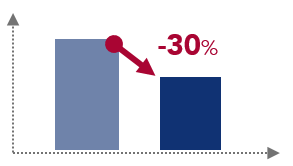

Espacio de almacén

Se redujo el espacio de almacén necesario en un 30%

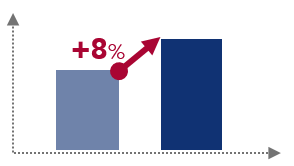

Productividad

La productividad del equipo de almacén aumentó en un 8%

Ver más sobre Logística

Encuentra más información sobre transformación en este sector

Ver más sobre Almacenamiento y transporte

Encuentra más información sobre cómo mejorar esta área de negocio