Con el acceso global a diferentes minoristas, sin restricciones geográficas, y las crecientes demandas de los consumidores, la competitividad en este sector está aumentando. Para que puedan centrarse en servicios y experiencias diferenciadoras, los minoristas deben garantizar primero que sus operaciones estén optimizadas para ofrecer productos con un elevado nivel de servicio al menor coste. Esto puede suponer trabajar en el diseño de la cadena de suministro, el modelo de operación de los centros de distribución y la red de transporte para lograr la máxima eficiencia logística.

La empresa

Uno de los mayores agentes internacionales en el segmento de la distribución de alimentos, con un fuerte enfoque en la calidad de sus productos, el desarrollo de su propia marca y las colaboraciones con proveedores locales.El negocio incluye una red de más de 3100 tiendas y 30 centros de distribución, distribuidos por 3 países y con unos 118 mil trabajadores. Pertenece a un grupo con 225 años de experiencia, y que alcanzó un volumen de ventas de 19.000 mil millones de euros en 2020.

El desafío

Ante el crecimiento constante del volumen de negocio y el aumento de los servicios proporcionados a los consumidores, la empresa sintió la necesidad de analizar las operaciones de su red de distribución logística. El objetivo de este análisis era identificar los puntos más débiles de la operación y diseñar un modelo que fuera capaz de transportar los productos con mayor rapidez, menor coste y número de incidencias. Con el objetivo de la sostenibilidad de las mejoras a implementar, se tornó también un objetivo implementar una cultura de mejora continua transversal a las diferentes áreas de operación.

En este contexto, se creó un equipo de proyecto multidisciplinar en el que participaron miembros de las diferentes áreas de operación: almacenes, transporte y aprovisionamiento, con el objetivo común de maximizar la eficiencia logística de la distribución.

El enfoque

Para hacer frente a este desafío, el equipo empezó por analizar los diferentes flujos presentes en el centro de distribución. Esto supone no sólo la dinámica de la operación propiamente dicha, sino también las operaciones administrativas asociadas. De este modo, fue posible identificar el potencial de mejora, lo que llevó al diseño e implementación de las soluciones necesarias.

Aumento de la productividad en los centros de distribución

Los diferentes modos de operación en el centro de distribución exigieron diferentes análisis y soluciones en cada caso. La solución común a las distintas operaciones de almacén fue simplificar el proceso administrativo de recepción de productos, sacando el máximo provecho de los sistemas de información y avanzando hacia un control por muestreo. También se optimizaron los cambios de turno, minimizando su impacto en la operación en curso.

1. Eficiencia logística de la Operación de Picking por tienda

Para el componente de la operación que trabaja con productos en stock, en el que el picking es hecho por la tienda, fue necesario revisar la ubicación de los productos, así como el trabajo estándar de la propia operación de picking.

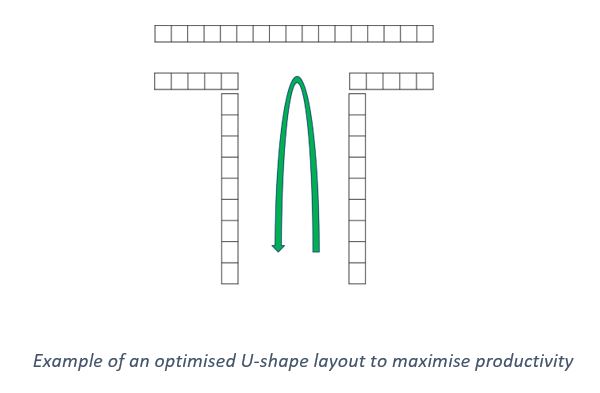

La distribución de los artículos en las diferentes ubicaciones tiene un impacto significativo en la distancia recorrida por el equipo de picking, lo que afecta directamente a la productividad de esta operación. Además, la secuencia de picking también afecta el suministro de la tienda que recibirá los productos, teniendo que distribuirlos por los diferentes pasillos.

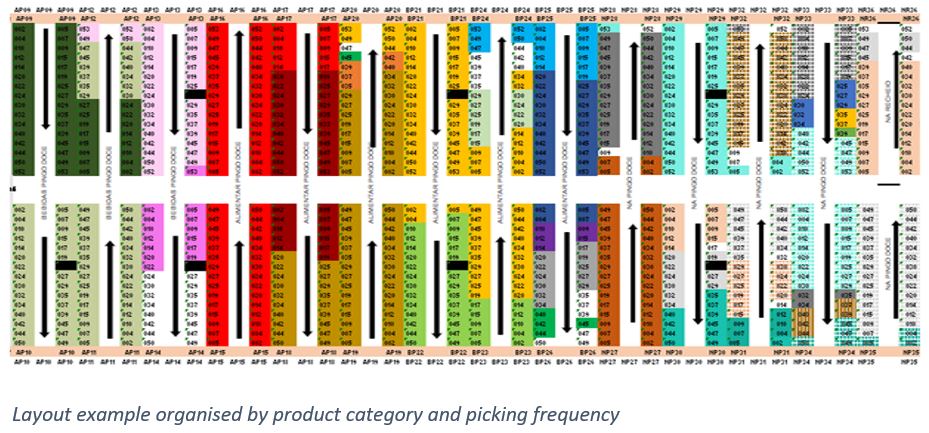

Así, el almacén se reorganizó considerando el volumen y la frecuencia de picking de cada producto, su tamaño (relevante para la secuencia de paletización) y su posición en los pasillos de la tienda. El resultado fue un layout que minimiza la distancia recorrida y facilita la construcción del pallet, maximizando la productividad, el nivel de servicio y minimizando las mermas.

También se cambió el método de picking por el de picking por lotes, que permite a un trabajador hacer el picking para dos tiendas simultáneamente, considerando la similitud de los pedidos recibidos. De este modo, en la misma visita a una posición de stock, se suministran dos tiendas.

2. Eficiencia logística de la Operación de Picking por línea

En esta operación, para minimizar la distancia recorrida durante el proceso de picking, se reorganizó el layout, cambiando la posición de las tiendas a suministrar, considerando el calendario de entregas y los volúmenes y perfiles de los pedidos.

El ajuste del calendario de entregas de los proveedores tuvo un impacto muy significativo en la operación, ya que eliminó la necesidad de disponer de excesivas zonas de buffer, minimizó la manipulación múltiple de pallets y optimizó la ocupación de los equipos de picking. También se diseñó un algoritmo para el dimensionado de los equipos, que permitió nivelar la carga de trabajo, anticipar los picos de demanda y eliminar el turno de la noche de la operación de picking.

El ajuste del calendario de entregas de los proveedores tuvo un impacto muy significativo en la operación, ya que eliminó la necesidad de disponer de excesivas zonas de buffer, minimizó la manipulación múltiple de pallets y optimizó la ocupación de los equipos de picking. También se diseñó un algoritmo para el dimensionado de los equipos, que permitió nivelar la carga de trabajo, anticipar los picos de demanda y eliminar el turno de la noche de la operación de picking.

Optimización de los transportes

La optimización de las rutas y la flota de transporte depende de la correcta planificación de las necesidades. Para ello, es necesario disponer de una estimación fiable del número de pallets que se van a transportar en cada momento, para cada tienda.

En este sentido, la primera solución que se desarrolló fue un modelo de previsión del número de pallets que permitiera realizar una previsión con una precisión superior al 85%. Con la previsión correcta del número de pallets, fue posible crear un algoritmo de rutas que tenía en cuenta todas las restricciones y especificidades de las rutas, aprovechando al máximo los diferentes tipos de vehículos que se iban a utilizar. Además, considerando el aumento de la altura de los pallets conseguido, y la consiguiente reducción del número de pallets a transportar, el número de vehículos/turnos necesarios disminuyó.

El cambio de parte de la flota de vehículos a un sistema de pool de vehículos permitió minimizar el impacto del tiempo de preparación/carga en la ruta de distribución, ya que ahora puede realizarse fuera del horario de apertura de las rutas. Así, cuando la ruta se inicia, ya tiene el pool listo para distribuir.

El éxito en el cumplimiento de la ruta de entrega también depende de la operación de descarga de la tienda, que a menudo era responsable de los retrasos en la ruta, debido a la falta de preparación de los equipos en el momento de la llegada del camión. Para ello, se ha creado un sistema de alertas automáticas que garantiza que la tienda está preparada para recibir los productos en el momento en que llegan.

Cultura de mejora

Para garantizar la mejora continua de las operaciones y el rendimiento de los trabajadores, se han establecido dinámicas de equipo sustentadas en indicadores de operación que ayudan a los equipos en la planificación del trabajo, la formación y la resolución de problemas. También se estandarizó la función de los líderes de equipo, que ahora tienen un proceso definido para seguir la operación, con el objetivo de mejorar los resultados.

Resultados

Los cambios de layout, la estandarización de las operaciones, la formación de los equipos y la dinámica de mejora aportaron un aumento del 20% de la productividad (medida en cajas por hora) sin que aumentara el número de incidencias. El cambio en la red de transporte permitió reducir los costes de operación en un 10%. Las soluciones implementadas pueden multiplicarse en los diferentes centros de distribución, obteniendo los mismos resultados.

#retail #operaciones

Ver más sobre Retail

Encuentra más información sobre transformación en este sector

Ver más sobre Operaciones

Encuentra más información sobre cómo mejorar esta área de negocio